Вот статья, оформленная в соответствии с вашими требованиями:

Задвижка параллельная с выдвижным шпинделем – это тип трубопроводной арматуры, предназначенный для полного перекрытия потока рабочей среды. Её конструкция обеспечивает надежное и герметичное закрытие проходного сечения, что критически важно в различных промышленных процессах. Отличительной особенностью является возможность визуального контроля положения запорного элемента благодаря выдвижному шпинделю, что облегчает обслуживание и диагностику. Понимание принципа работы и областей применения задвижки параллельной с выдвижным шпинделем позволяет оптимизировать выбор арматуры для конкретных задач.

Принцип работы и конструкция

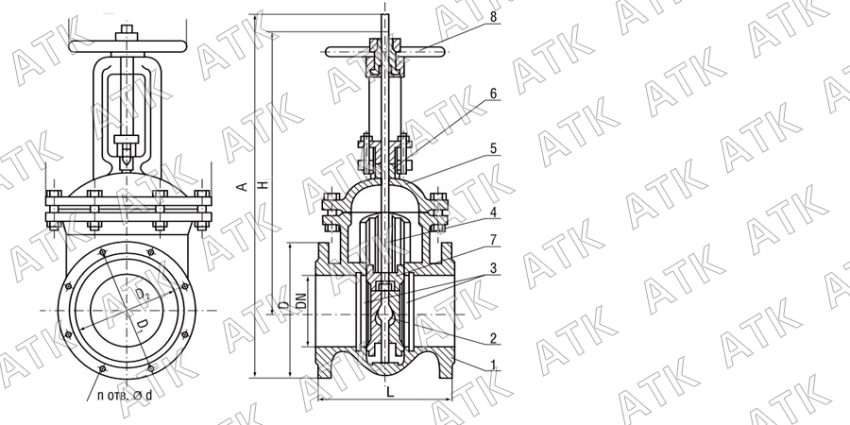

Основной принцип работы параллельной задвижки заключается в перемещении двух параллельных дисков (затворов) перпендикулярно направлению потока рабочей среды. Затворы прижимаются к уплотнительным поверхностям корпуса, обеспечивая герметичное перекрытие. Выдвижной шпиндель, соединенный с затворами, позволяет визуально определить, в каком положении находится задвижка – открыта или закрыта. Этот тип задвижек часто выбирают из-за их простоты и надежности конструкции.

Преимущества выдвижного шпинделя

- Визуальный контроль положения затвора

- Облегчает обслуживание и ремонт

- Упрощает диагностику состояния задвижки

Области применения

Области применения задвижки параллельной с выдвижным шпинделем чрезвычайно широки. Они используются в нефтегазовой промышленности, энергетике, химической промышленности, водоснабжении и других отраслях. Выбор конкретной модели зависит от параметров рабочей среды (температура, давление, химическая активность) и требуемой степени герметичности.

В таблице ниже представлены примеры применения задвижек в различных отраслях:

| Отрасль | Пример применения | Требования к задвижке |

|---|---|---|

| Нефтегазовая промышленность | Транспортировка нефти и газа | Высокая герметичность, устойчивость к коррозии |

| Энергетика | Паропроводы | Высокая термостойкость, устойчивость к высокому давлению |

| Водоснабжение | Подача питьевой воды | Устойчивость к коррозии, соответствие санитарным нормам |

Сравнение с другими типами задвижек

Существуют различные типы задвижек, такие как клиновые, шиберные и другие. Каждый тип имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации. Например, клиновые задвижки обеспечивают более высокую герметичность, но более сложны в обслуживании. Шиберные задвижки подходят для сред с высоким содержанием твердых частиц, но менее герметичны.

Ключевые отличия

- Клиновая задвижка: Более высокая герметичность, сложнее в обслуживании.

- Шиберная задвижка: Подходит для сред с твердыми частицами, менее герметична;

- Параллельная задвижка: Простота конструкции, визуальный контроль, надежность.

ВЫБОР ЗАДВИЖКИ: КЛЮЧЕВЫЕ ФАКТОРЫ

При выборе задвижки параллельной с выдвижным шпинделем необходимо учитывать множество факторов, чтобы обеспечить оптимальную работу и долговечность системы. Помимо параметров рабочей среды, важно учитывать диаметр трубопровода, пропускную способность, материал корпуса и уплотнительных поверхностей, а также тип привода (ручной, электрический, пневматический). Грамотный подбор арматуры – залог безопасной и эффективной работы трубопроводной системы.

ОСНОВНЫЕ КРИТЕРИИ ВЫБОРА

– Параметры рабочей среды: Температура, давление, химический состав.

– Диаметр трубопровода: Определение необходимого размера задвижки.

– Материал корпуса: Выбор материала, устойчивого к коррозии и износу.

– Тип привода: Определение оптимального способа управления задвижкой;

МОНТАЖ И ОБСЛУЖИВАНИЕ

Правильный монтаж задвижки параллельной с выдвижным шпинделем играет важную роль в обеспечении ее надежной работы. Необходимо соблюдать требования производителя, указанные в технической документации. После монтажа необходимо провести гидравлические испытания для проверки герметичности; Регулярное техническое обслуживание, включающее осмотр, смазку и проверку герметичности, позволит продлить срок службы задвижки и избежать аварийных ситуаций.

РЕКОМЕНДАЦИИ ПО ОБСЛУЖИВАНИЮ

– Регулярный визуальный осмотр на предмет повреждений и утечек.

– Смазка шпинделя и других подвижных частей.

– Проверка герметичности уплотнительных поверхностей.

– Периодическая замена уплотнительных элементов при необходимости.